1、油田采油废水的处理现状及发展前景(乾来环保)

1996年、1997年、1998年,石油企业采油废水产生量分别为:68426万吨,72808万吨,41048万吨;采油废水经处理后分别外排:3696万吨,3959万吨,2826万吨;外排占产水量比例为:5.4%,5.4%,6.9%;外排废水抽查达标率为34%,23%和51%。影响石油企业废水全面达标排放的主要对象是采油废水。

1 处理现状及存在问题

1.1 处理现状

国内石油企业采油废水多采用的是“隔油—过滤”和“隔油—浮选(或旋流除油)—过滤”处理工艺(通常称为“老三套”),以去除水中的石油类、悬浮物等杂质,然后用于油田注水。由于COD污染指标不影响油田注水,所以采油废水的处理工艺没有考虑到去除COD。随着油田综合含水率的提高,采油废水的产生量不断增加,已不能全部用于油田回注或回灌, 部分采油废水要排放到环境中。

1.2 存在问题

“隔油—过滤”和“隔油—浮选(或旋流除油)—过滤”处理工艺,对石油类有较好的处理能力,废水处理后石油类基本达标,但对COD处理效果不明显。如果废水,特别是稠油污水、注聚合物污水和高含氯废水要外排,达标难度就更大。因为稠油污水油水密度相差较小,注聚合物污水中有机物成分复杂,油水乳化严重,高含氯废水微生物生存环境较差,加之氯离子对COD产生正干扰,COD达标排放一直是石油企业采油废水达标排放解决起来较为困难的问题。

2 处理技术发展前景

当石油采出后,要进行原油脱水。方法之一是化学脱水。在化学脱水过程中,一般加入化学破乳剂(如表面活性剂),量虽小,但有机化学剂最终残留在水相(即采油废水)中。因此油田开采过程产生的采油废水,其含有的主要有机物是石油类和极微量的有机化合物。

在石油中,烃类(C、H元素)占95%~99.5%,其它元素(S、N、O元素)仅占0.5%~5%。烃类化学成分主要为烷烃、芳烃、环烷烃、不饱和烃、稠环和杂环化合物。虽然不同地方、不同沸程的原油,其烷烃、环烷烃、芳烃配比不同,但原油主要是由这三种成分组成。利用活性污泥法、配套完善的过滤技术均可以使采油废水处理后达标排放。

2 .1 活性污泥法

(1)竺建荣在“厌—好氧交替工艺处理辽河油田废水试验”一文中介绍了采用“气浮预处理—间歇式反应器(厌氧—好氧)—沉淀”工艺处理辽河油田污水。活性污泥取自生活污水。在工艺运行过程中,废水停留时间为:每1天运行2个周期,每周期12h,厌氧2.5h,曝气8h,沉降和进水1.5h;流量控制0.4L/min;pH值6.8~7.6;好氧曝气阶段DO4~6mg/l;总溶解性固体20%左右。处理结果:当进水COD约950mg/l,石油类40~50mg/l时,厌氧生物处理段出水COD160~180mg/l;好氧接触氧化COD出水小于100mg/l。

(2)有相当一部分采油(气)废水为高含盐废水,如四川油田采气废水,长庆、新疆、塔里木、江苏油田等采油废水。废水中氯离子含量达到1万mg/l,甚至十几万mg/l。解决高含氯采油废水生物处理的前提是驯化具有良好有机物降解性能的耐盐微生物。为了给高含氯采油废水达标排放提供技术支持,实现国家环保局提出“到2000年全国所有工业污染源排放污染物要达到国家或地方排放标准”的要求,我们利用SRB活性污泥法,选用从海水、采油废水及长期受原油污染的土壤中筛选的耐盐有机物优势降解菌来处理高含氯采油废水。被处理的高含氯采油废水取自江苏油田,水质主要参数为:COD500~700mg/l,石油类50~100mg/l,BOD5100~150mg/l,pH6.5~7.5,氯离子10000mg/l左右。活性污泥取自江苏油田附近炼油厂污水处理厂二沉池回流污泥。将耐盐有机物优势降解菌投加到活性污泥处理系统,并逐步使其成为生态优势菌。由于废水中高浓度钠盐对活性污泥所产生的不利影响与水中盐度变化的快慢程度密切相关,因此只要处理系统进水盐度避免大幅度地急剧增加,系统中的活性污泥经过一段时间驯化以后,能够逐渐适应盐度环境,并且其絮凝性能不会受到影响。活性污泥通过逐步驯化,直至适合氯离子约10000mg/l的废水环境生存。镜检观察污泥的生长情况发现,活性污泥中的细菌、真菌和原生动物、后生动物之间组成良好的生态系统。

在处理过程中,废水首先进入调节罐均质,然后由泵提升到反应池,在反应池中通过曝气、停气、沉降和排水等阶段,至此完成一个周期的运行过程。处理周期为12h,其中曝气10h,沉降2h后外排。控制废水水质,BOD5∶N∶P =100∶5∶1,水温20~30℃;pH值6~9;溶解氧2~3mg/l。通过连续1个月现场测定结果说明,经过驯化在高含氯采油废水环境下生存的微生物对COD有明显的降解效果,COD去除率在65.8%~92.1%之间,处理后的COD达到国家污水综合排放标准的要求。

2.2臭氧氧化法

冀滨弘针对含有难处理有机污染物的废水研究后提出臭氧—生物活性炭法。将臭氧投加到含有难处理有机污染物的废水中,使其成为含易降解有机物废水。含易降解有机物废水再进入生物活性炭装置(粉末活性炭—活性污泥或粒状活性炭—生物膜), 易降解有机物在富氧条件下经好氧微生物氧化为二氧化碳和水后排出。该工艺特点是:臭氧预处理提高了废水的可生化性;有机物的富集和富氧提高了生化反应速度;活性炭上的有机物生物降解可降低活性炭所承担的吸附负荷,延长其使用寿命。但该工艺不足处有:

(1)由于预先向水中投加臭氧,因而对水中细菌量有所抑制;

(2)臭氧作为预处理手段时,要求原水有机物浓度低且易降解有机物少;

(3)对于COD 含量低,若要求较高的去除率,臭氧消耗量大,经济上不合适。

2.3过滤技术

过滤主要是利用滤料对石油类、悬浮物的吸附性能来达到对污染物质的去除。影响过滤材料吸附性能的主要因素有:进水水质、过滤速率、反冲洗频次。进水水质要求pH值中性,温度30~60℃,COD小于800mg/l,石油类小于50 mg/l。过滤速率控制在20~85m/h。按规定反冲洗,按时间加药。

青海油田采油一厂采用“斜板沉降除油——过滤”工艺处理采油废水,有效地改善了处理效果,使处理后采油废水COD和石油类达标排放。其中过滤段采用压力过滤罐(石英砂滤料)——银带过滤器(核桃壳滤料)——中央过滤器(纤维滤料)过滤工艺组合,对石油类平均去除率达75.1%,对COD的平均去除率达86.9%,去除率明显高于其他单一滤料的过滤处理设施,出口水质达到国家排放标准要求。

3 结论

综上所述,随着油田综合含水率的提高,采油废水的产生量不断增加,排放到环境中的采油废水,达标排放率较低,现有的“隔油——过滤”和“隔油——浮选(或旋流除油)——过滤”处理工艺对COD处理效果较差。利用“气浮预处理——间歇式反应器(厌氧—好氧)——沉淀”、SRB活性污泥法等生物处理技术和臭氧氧化法是未来油田采油废水,特别是稠油污水、含难处理有机物污水、高含氯采油废水达标排放应首先考虑使用的处理技术。配套完善的过滤技术对一般采油废水也会有较好的处理效果,但必须注意使进水水质、过滤速率及反冲洗频次等符合设计要求,避免处理设施超负荷运转。

2、苏州纳米所实现高粘度油水分离新突破(高分子科学前沿)

形形色色的“油”推动了社会的发展,提高了生活的品质,可以说,人离不开油。然而,因海洋漏油、工业废油和生活用油等产生的含油废污水也严重破坏生态环境、危害人类健康,成为人类生存发展的新挑战,油水分离也成为全世界共同的研究课题。在油水分离中最令人头疼的难题之一是原油、重油等高粘度油的分离或漏油处理,该类油极易粘附并污染分离材料和设施,造成其功能失效,很多超浸润材料也不能幸免。

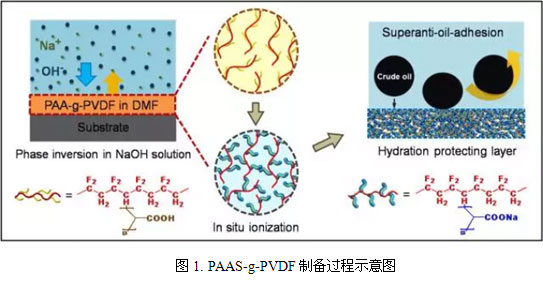

为攻克这一难题,中科院苏州纳米所研究人员与中科院上海应用物理所、山东大学合作,将具有强吸水能力和亲水性能的水凝胶材料与传统高分子成膜材料有机结合,成功制备了对原油、重油等高粘度油具有水中超疏、零粘附、抗污染、自清洁功能的高强度离子化水凝胶聚合物膜材料。该材料是由聚丙烯酸接枝的聚偏氟乙烯(PAA-g-PVDF)通过碱诱导相转化方法制备,在相转化过程中PVDF接枝的PAA发生原位离子化,形成水合能力更强的聚丙烯酸钠(PAAS)水凝胶区(图1),从而赋予PAAS-g-PVDF膜优异的水中超疏油、零油粘附性能。相关论文发表于Advanced Materials(DOI:10.1002/adma.20160417)。

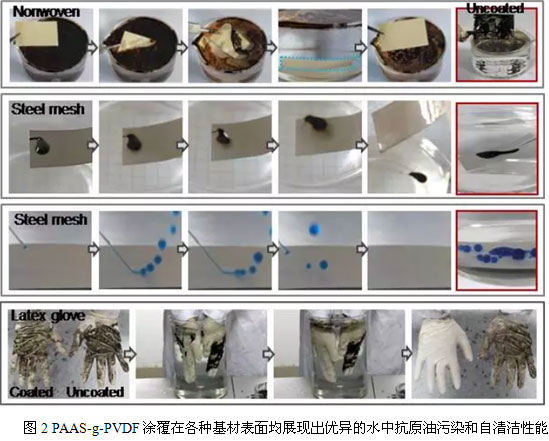

PAAS-g-PVDF对原油、重油等高粘度油均展现出大于165°的水中疏油角和几乎为零的油粘附力。PAAS-g-PVDF能涂覆到各种基材上形成涂层,也可以直接利用溶剂相转化工艺制成多孔滤膜,其对高粘度油具有优异的水中抗粘附和自清洁功能,如图2所示,原油在水中无法粘附、污染PAAS-g-PVDF。即使PAAS-g-PVDF在空气中接触原油,将其放入水中原油会自动脱离,实现自清洁。该涂层材料可用于原油泄漏时所需的防油服、防油设施等,具有极大应用前景。

PAAS-g-PVDF涂覆的丝网膜可以实现快速、高效的高粘度油/水分离。以粘度高达21 mPa s−1的轻原油为例,分离后水中油含量低至0.5 ppm,收集的原油纯度达到98.7%。同时,该网膜用简单的水清洗即可以重复使用(图3)。

为什么该离子化的水凝胶聚合物具有如此优异的抗原油黏附性能?为此我们进行了分子动态模拟计算,结果表明离子化的PAAS比PAA能形成更稳定的氢键网络,束缚更多的水分子,水分子脱离束缚能更大,因而可以形成更强、更稳定的水合保护层,从而赋予PAAS-g-PVDF超强的超疏油和抗油黏附性能。